Les Serres Royales, producteur de tomates situé à Saint-Jérôme, s’étendent sur 80 000m2.

Les Serres Royales, producteur de tomates situé à Saint-Jérôme, s’étendent sur 80 000m2.

Comment protéger des maladies une récolte en milieu fermé et augmenter son rendement tout en diminuant son empreinte carbone? Grâce à un outil intelligent de gestion de l’humidité, une innovation de la jeune entreprise québécoise Muclitech.

Photos : Perrine Larsimont

La communauté agricole qui travaille en serre et dans les fermes verticales le sait bien : la gestion de l’humidité est un enjeu crucial dont dépend la survie des récoltes. « Quand l’air est trop sec ce n’est pas bon, mais trop d’humidité amène aussi des problèmes. On a perdu la récolte il y a environ cinq ans à cause d’un champignon qui se développait sur les plans », relate Stéphan Lemieux, directeur général des Serres Royales, un producteur de tomates situé à Saint-Jérôme.

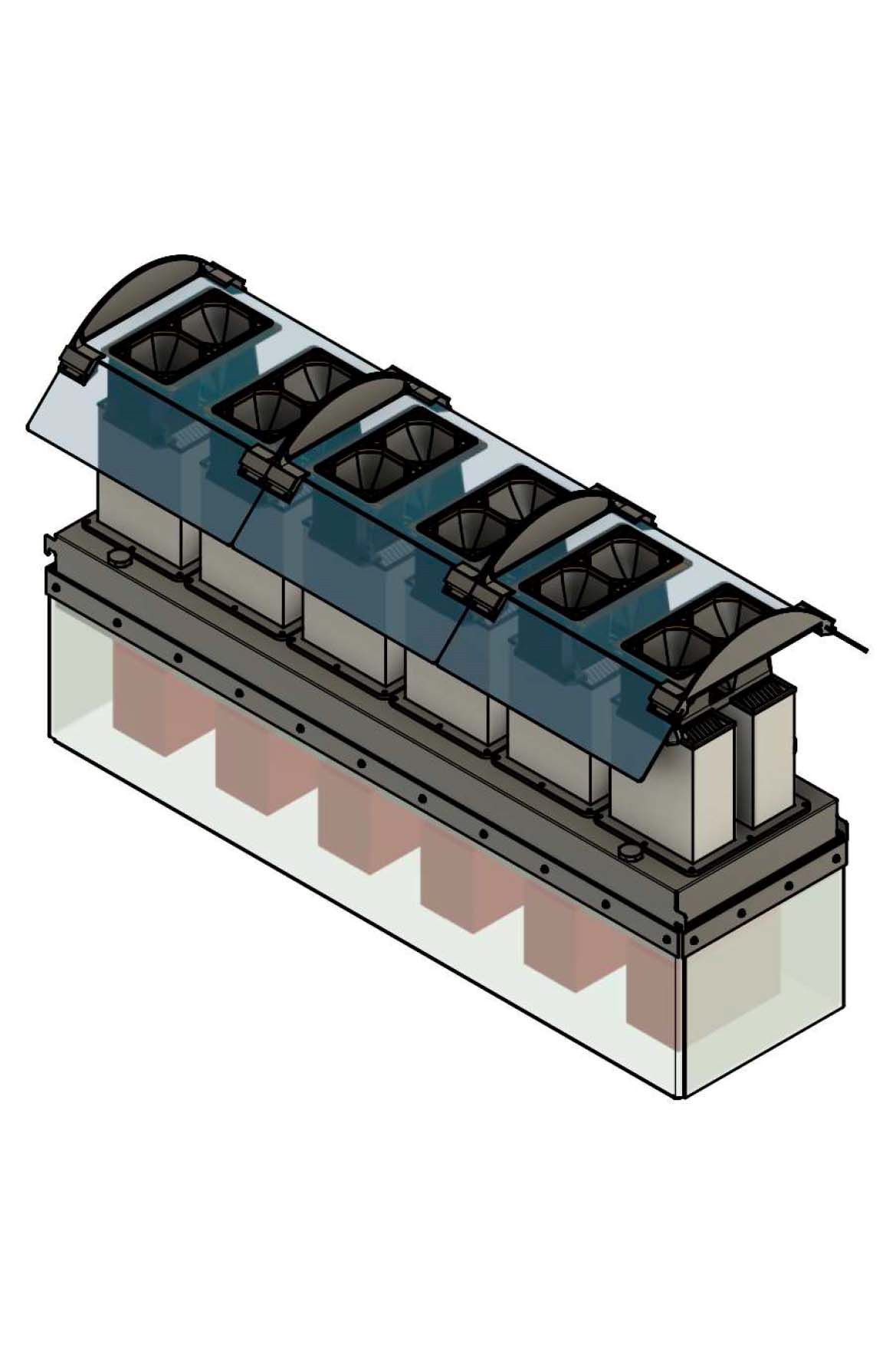

Pour soutenir la gestion climatique de ses fruits, le chef d’entreprise compte aujourd’hui sur Muclitech, jeune pousse qui emploie six personnes, dont trois s’activent ce matin-là dans la chaleur étouffante de la serre. L’objectif du jour : ajuster les paramètres de leur produit phare – le Dahlia –, un équipement de contrôle de l’humidité dont ils ont récemment installé 72 prototypes dans une partie de l’exploitation.

La machine a été conçue pour préserver les récoltes non seulement des maladies, mais aussi d’importantes pertes d’énergie. « Pour évacuer l’humidité dans une ferme verticale, on met souvent l’air climatisé. De ce fait, l’air devient trop froid et il faut allumer le chauffage. Dans les serres, c’est le même principe. Quand l’air est trop humide, on chauffe plus, puis on ouvre les volets pour évacuer l’humidité », explique Audrey Boisvert, cofondatrice de Muclitech. Des pratiques qui n’ont pas lieu d’être avec le Dahlia, capable d’humidifier et de déshumidifier l’air de manière automatique.

Si tout se passe comme prévu, l’installation permettra de réduire chaque année d’au moins 15 % les coûts énergétiques liés à la production sans laisser s’échapper le CO2 nécessaire au développement des cultures. « On a calculé que ça augmente le rendement des exploitations de 5 à 10 % », souligne la gestionnaire.

De la fraise au Dahlia

Audrey Boisvert a roulé sa bosse avant de se lancer dans l’aventure Muclitech. Cette ancienne travailleuse sociale a fondé et géré une ferme maraîchère pendant quatre ans avant d’entreprendre une maîtrise de gestion en 2020. C’est cette année-là qu’elle rencontre l’autre fondateur de Muclitech, l’ingénieur mécanique Jason Lesiège. Mandaté pour développer une ferme verticale consacrée à la culture des fraises, il cherche à s’associer à une personne du milieu agricole qui aime faire de la gestion. « Autant dire que c’est rare », s’amuse Audrey.

C’est ce projet qui fera l’ADN de la jeune entreprise, car Jason réalise, au moment de choisir ses équipements, qu’il n’en existe aucun qui permette de contrôler l’humidité. « Il s’est dit : “Je vais l’inventer, cette machine!” » poursuit la cofondatrice.

Un système passif et intelligent

Placé en haut de la serre, le dispositif aspire l’air humide qui passe successivement par un échangeur de chaleur, une chambre de brumisation et un capteur d’eau avant de ressortir sec pour se diriger vers les rangs de culture. « C’est un système assez passif, juste une circulation d’air sans refroidissement et sans ajout de produits chimiques », souligne Audrey.

Autre point fort du dispositif : il est pourvu d’une carte de circuits imprimés permettant de contrôler à distance le niveau d’humidité et la température de l’eau projetée. Le tout est programmable en tout temps à partir d’une plateforme infonuagique en fonction de ce qui se passe en temps réel dans la serre. « Admettons que le personnel agricole programme un taux de 75 % d’humidité dans le logiciel; la machine note qu’on est actuellement à 80 % et monte donc ses ventilateurs internes à 100 % afin de déshumidifier davantage », résume la cofondatrice.

Lire aussi : Chauffer sa serre : oui, mais comment?

L’impression 3D pour gagner en efficacité

Bien sûr, le Dahlia n’est pas sorti de terre en un jour. La seule conception de l’échangeur de chaleur a demandé un an et demi de développement à l’équipe. « Des échangeurs, il en existe plein. Mais la meilleure manière de maximiser l’efficacité de la pièce est de la construire par fabrication additive [NDLR : c’est-à-dire par l’addition de couches successives de matière grâce à l’impression 3D] », ce qui permet notamment de calibrer la forme des pailles traversant l’appareil, explique Audrey. Le procédé de brumisation, très spécifique, a quant à lui demandé à l’équipe de concevoir ses propres buses : « Il n’y en avait pas sur le marché qui faisaient de grosses gouttelettes précises et uniformes telles qu’on le voulait, et auxquelles l’humidité pouvait bien s’attacher. »

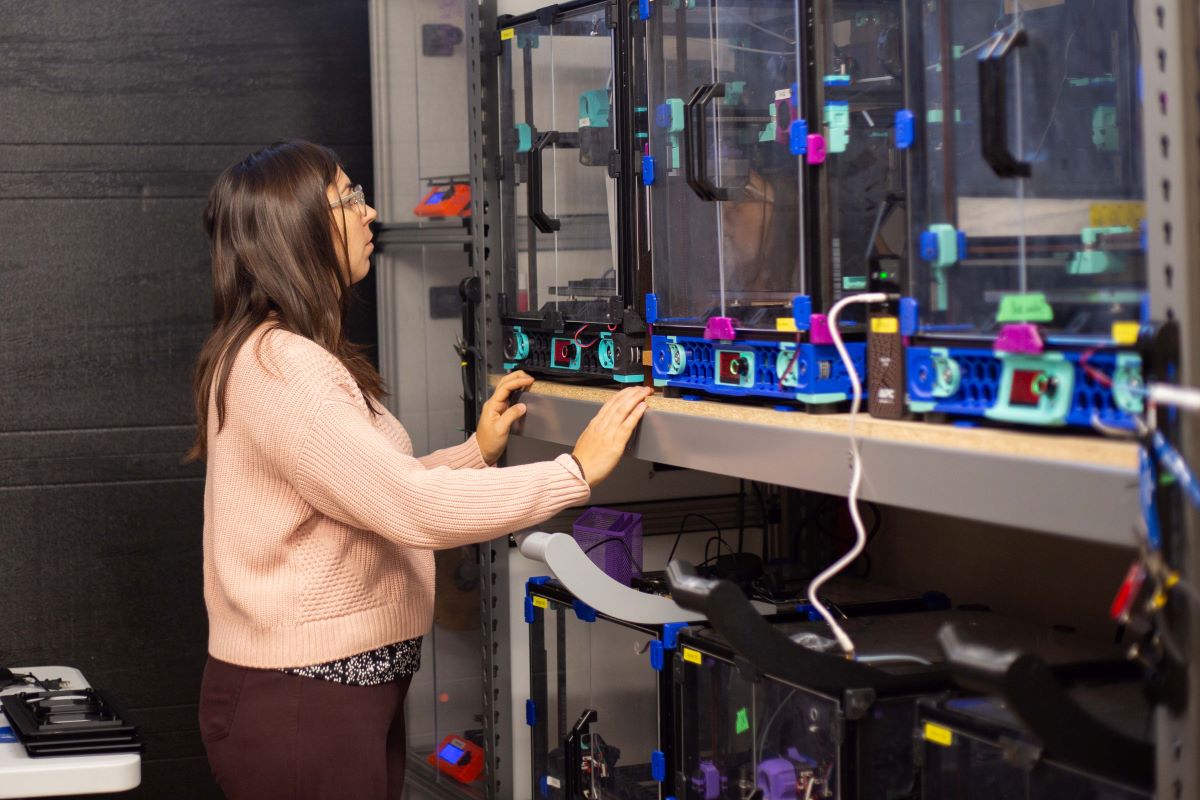

Ce souci du détail augmente sensiblement l’efficacité énergétique du système dont la création des pièces (à l’exception de l’écosystème, des ventilateurs et de la carte de circuits intégrés) repose en ce moment sur 40 imprimantes 3D, elles-mêmes imprimées en partie. « Les imprimantes impriment des imprimantes », s’amuse Audrey. Et elles vont continuer de le faire : Muclitech n’a encore équipé que quelque 2000 m2 sur les 80 000 m2 que comptent les Serres Royales.

Ce vaste chantier n’empêche pas l’entreprise de préparer le futur. Alors qu’un brevet a été déposé en avril pour le Dahlia, l’équipe travaille déjà sur un nouveau prototype, encore plus performant. Son nom? Le Cyclone, et il pourrait bien faire souffler un grand vent de changement sur la filière serricole!

Le poids carbone des serres

Bien que le recours aux énergies fossiles pour le chauffage des serres québécoises diminue lentement mais sûrement, 65 % des superficies chauffées des productions serricoles utilisent encore du mazout, du gaz naturel et du propane.

On évaluait en 2020 les émissions annuelles de gaz à effet de serre liées au chauffage des serres à environ 47 000 tonnes de CO2, malgré une diminution graduelle depuis 2015.