Le béton est une drogue : bien qu’il soit détesté du public, qui souffre de sa laideur, les bâtisseurs ne peuvent s’en passer, accros à sa résistance. Une entreprise québécoise tente de faire entrer ce matériau utile, mais grand générateur de gaz à effet de serre (GES), dans le 21e siècle.

Développé au Québec, un béton à base d’un sous-produit de métallurgie – les scories d’acier – dans lequel est injecté du CO2 serait plus solide et moins cher que les types de béton actuellement sur le marché. « Habituellement, les scories d’acier causent des maux de tête aux aciéries. Elles les jettent au dépotoir, parce qu’il n’existe pas d’applications pour ces résidus », déplore Mehrdad Mahoutian, cofondateur et président de Carbicrete. Pourtant, les scories d’acier contiennent de la chaux vive (CaO), une molécule qui, lorsqu’elle réagit avec du CO2, permet le durcissement du béton.

"Si, au bout du compte, votre produit vert n’est pas moins cher, il ne se vendra pas.

En 2014, monsieur Mahoutian a breveté le procédé qu’il a développé au cours de son doctorat à l’Université McGill. Il y a un an, lui et son partenaire d’affaires, Chris Stern, immatriculaient leur entreprise. Leur technologie est maintenant prête et ils espèrent avoir un premier client d’ici la fin de l’année.

L’envers du déchet

Le béton conventionnel est un mélange de ciment, de fragments de roche et d’eau. Sa production est responsable des émissions de GES de l’industrie – 5 % à l’échelle de la planète.

Pour chaque kilo de ciment produit, un kilo de CO2 est rejeté dans l’atmosphère. La moitié de cette émission est due au processus chimique nécessaire à la fabrication du ciment et l’autre moitié provient des combustibles fossiles brûlés pour chauffer les fours à 1450 °C.

Les scories d’acier employées dans le mélange de Carbicrete remplacent le ciment, épargnant du coup l’émission de 2 kg de CO2 pour un bloc de ciment standard de 13 kg. Un kilo supplémentaire est absorbé par le béton lors du durcissement, portant la réduction nette à 3 kg.

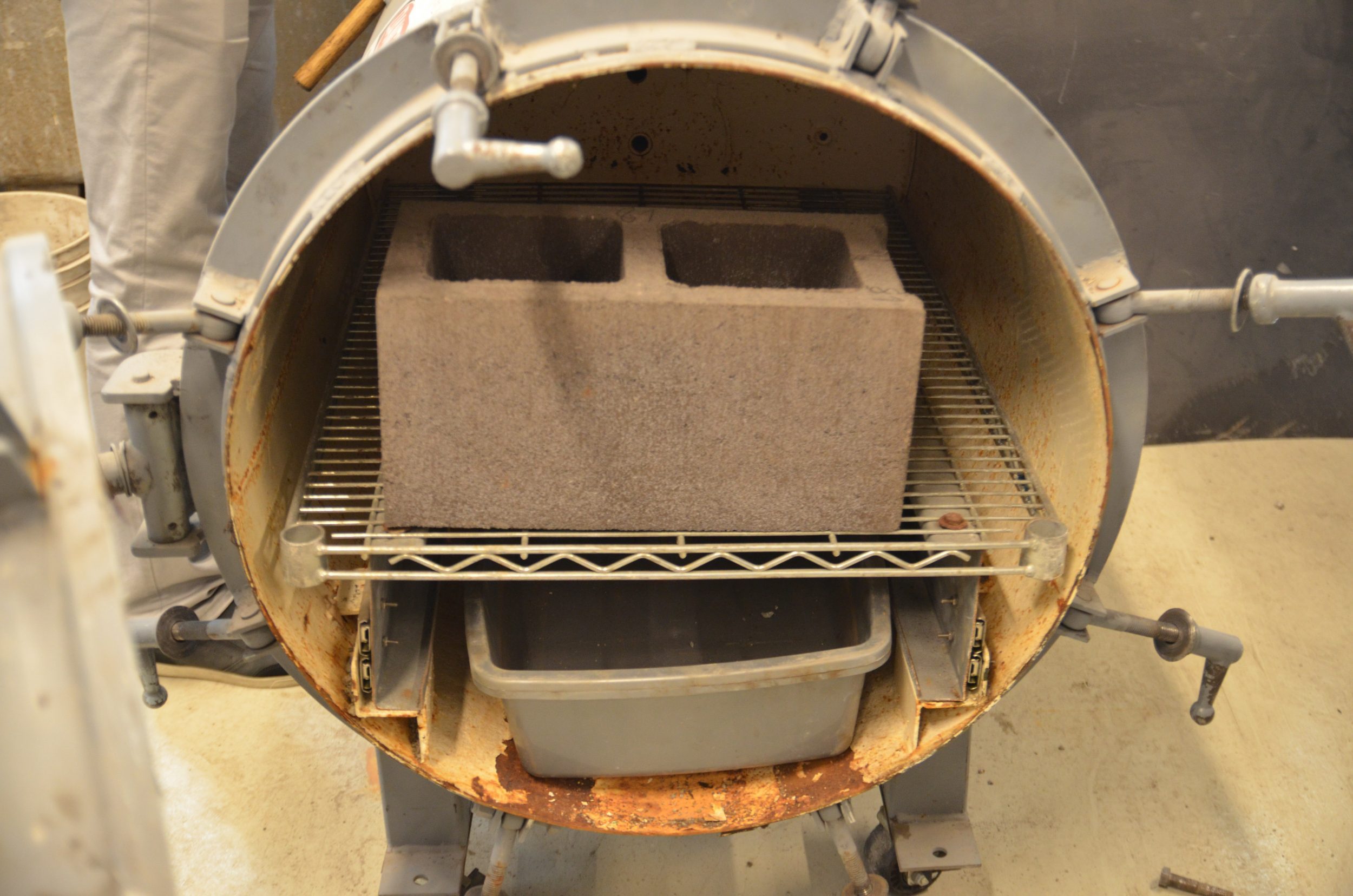

Depuis plusieurs décennies, on tente d’utiliser les scories d’acier comme complément au ciment ou comme produit de remplacement, mais il manquait un ingrédient pour que le gâteau lève : le CO2. La technologie de Carbicrete est adaptée aux blocs de béton préfabriqués. En usine, le béton est moulé avant d’être déplacé dans une chambre de CO2. Le gaz s’infiltre alors dans le bloc et la chimie opère. Le bloc acquiert ainsi sa solidité.

« Capitalistes verts »

Le marché est grand ouvert pour Carbicrete : les blocs de béton préfabriqués sont très populaires dans le monde de la construction.

Les scories d’acier sont vendues à coût presque nul. Raison pour laquelle les deux partenaires d’affaires promettent des économies de 20 à 30 % aux entreprises de béton préfabriqué.

Bien que leur procédé soit extrêmement efficace pour réduire les émissions de GES des cimenteries, ce n’est pas cet argument de vente qui résonne à l’oreille de l’industrie. « Si, au bout du compte, votre produit vert n’est pas moins cher, il ne se vendra pas », constate le fabricant. Et Chris Stern d’ajouter : « Notre motivation, c’est de faire de l’argent grâce à quelque chose qui est bon pour la planète. Nous sommes des capitalistes verts! »

Les scories sont les résidus qui flottent à la surface de l’acier en fusion. Si la revalorisation de ce déchet permet de diminuer les émissions de GES de l’industrie du béton, les scories sont obtenues au prix des gigantesques émissions de l’industrie de l’acier.